注染へのこだわりAbout Chusen

kenema・時感ブランドの手ぬぐいでは、注染(ちゅうせん)と呼ばれる伝統的な染めの技法を用いて手ぬぐいを染めています。

kenema・時感ブランドの手ぬぐいでは、注染(ちゅうせん)と呼ばれる伝統的な染めの技法を用いて手ぬぐいを染めています。

片面しか色がのらないプリントと違って、注染は糸自体を染めるので、表・裏がないのが最大の特徴です。

また、一度に複数の色を染められ、色と色が混じりあう表現ができるので、独特の色合い、また絶妙なタッチや立体感が表現できるのも特徴のひとつです。

この注染だからこそできる表現は日本が長年培ってきた 「文化・精神・知恵・技術」 の賜物だと考えています。

私たちはこの注染技法を活かした手ぬぐいを創ることにより 「にっぽんのこころ」 をつないでいきます。

注染とは

注染の歴史

明治時代(1868~1911年)を迎えると、人造染料の輸入が盛んになり、手ぬぐいの染色も一色染めから多色染めに移行しました。

明治時代(1868~1911年)を迎えると、人造染料の輸入が盛んになり、手ぬぐいの染色も一色染めから多色染めに移行しました。

図柄も次第に複雑化され、糊料(こりょう)の改良や伊勢形紙が使用される様になり、従来の浸染(しみぞめ)から 「注ぎ染(そそぎぞめ)」 へと大きく変化しました。

大正後半から昭和初期(1923~1940年)にかけて、染色工程上に大変革が起きました。

それは、旧来の染料を浸透させる方式から、電動コンプレッサーを利用した染料の吸入方式が開発されたことにあります。

これによって、手ぬぐい全面(約90cm)にわたる大柄が簡単に染められる様になり、生産効率も大幅に向上しました。

手ぬぐいができるまで

弊社は各地の工場と提携し、生地を織るところから手ぬぐいのサイズにカットするまでを製品管理しています。

また、厳しい検品のもと製品として世に出しております。手ぬぐい1枚ができあがるまでの様々な工場の作業工程をご紹介します。

織り工程

① 織布(しょくふ)

私たちが普段目にする洋服で用いられる生地は「広巾(ひろはば)」とよばれ1Mを超える巾の生地ですが、手ぬぐいでは 「小巾(こはば)」とよばれる、33~36cmの巾の反物を使用します。

私たちが普段目にする洋服で用いられる生地は「広巾(ひろはば)」とよばれ1Mを超える巾の生地ですが、手ぬぐいでは 「小巾(こはば)」とよばれる、33~36cmの巾の反物を使用します。

晒工程

② 晒(さらし)

織りあがった生地は 生織(きばた)と呼ばれ、淡い茶褐色をしています。

織りあがった生地は 生織(きばた)と呼ばれ、淡い茶褐色をしています。

まだ糊や不純物が多く残っている状態です。

ここから染色やプリントができるように、「晒(さらし)加工」 が施されます。

晒しの工程では大きな釜の中に生織を詰め込み、24時間以上という長い時間をかけて生地を炊いていきます。

「糊抜き」 → 「精錬」 → 「中和」 → 「漂白」 → 「水洗い」 の工程を経て、不純物を取り除き、染色やプリントができるように白い生地に仕上げています。

弊社ではkenemaブランドの多くの手ぬぐいで「無蛍光」と呼ばれる晒し加工を施します。

「無蛍光」 とは、繊維をより白くみせるための染料を用いない加工で、生地に少し生成りが残ります。反対に 「蛍光」 は、白く見えるため、真っ白の生地になります。

kenemaの多くの手ぬぐいは 「無蛍光」 で提供しており、青白よりも生成りに寄った温かみのある白を好む日本人の感覚に合わせ、より親しみを感じていただけるよう 「無蛍光」 を使用しています。

反対に真っ白になる 「蛍光」 を使用して、染料の発色を生かした鮮やかな手ぬぐいのシリーズもあり、デザインに合わせ晒加工の種類を使い分けています。

染め工程

③ 板場(型置き)

晒し上がりの生地を糊付台の上に敷き、型を謄写版のように生地の上にのせ、さらにその上から防染糊をヘラと呼ばれる道具を使ってのせていきます。

晒し上がりの生地を糊付台の上に敷き、型を謄写版のように生地の上にのせ、さらにその上から防染糊をヘラと呼ばれる道具を使ってのせていきます。

一型毎に生地を折りたたんで糊付けを行いますが、約1M毎に折りたたむので、1反につき十数回じゃばら織りを折り返しています。

糊置き・生地の折り返しには相当の技術を要する作業で、その後の染めにも影響する重要な工程になります。

この工程を行う場所を 「板場(いたば)」 と呼んでいます。

④ 壺人(そそぎ染め)

板場で糊置きされた生地を染め台の上に置き、生地の上に防染糊を絞り出して 「土手」 と呼ばれる囲いを作ります。

板場で糊置きされた生地を染め台の上に置き、生地の上に防染糊を絞り出して 「土手」 と呼ばれる囲いを作ります。

土手は他に染料が流れないようにするために用いたり、丸くぼかす(グラデーション)ときに用いたりと、デザインによって土手を利用しています。

染料を注ぐときは、専用のジョウロ 「壺」 に染料を入れて注ぎ込んで染めます。

染めていくと同時に下からコンプレッサーと呼ばれる吸引装置で吸引し、上から下に染料を浸透させます。

裏面にもこの作業を繰り返し、表裏のない注染染めができあがります。このように表と裏と2度染色するのが 「そそぎ染」 最大の特徴です。

裏面にもこの作業を繰り返し、表裏のない注染染めができあがります。このように表と裏と2度染色するのが 「そそぎ染」 最大の特徴です。

この技法は、手作業中心に長年にわたり培われてきた職人たちの優れた技術と感覚で、他の染色方法では味わうことのできない独特の色合い、微妙なタッチや立体感などが表現できます。

専用道具である 「壺」 を使用することから、染めの職人を 「壺人(つぼんど)」 と呼んでいます。

⑤ 浜(水洗い)

染め終わった生地は、「浜」 と呼ばれる水洗い場へと移動します。

染め終わった生地は、「浜」 と呼ばれる水洗い場へと移動します。

型置きの時の糊、上かぶりした余分な染料、そして染め終わった後にまかれる砂などを洗い流す工程です。

生地を等間隔でたぐり寄せ、長い洗い場で泳がせたり、振って洗ったりと機械や人の手で、丁寧に糊を落としていきます。

この作業に携わる職人を「浜方(はまかた)」 と呼んでいます。

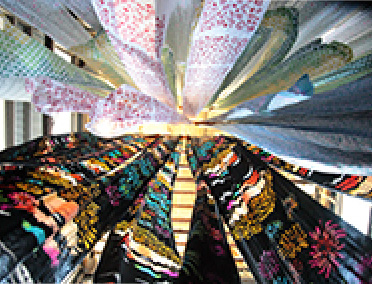

⑥ 立干し(乾燥)

十分に水洗いの終わった生地を遠心分離機によって脱水し、天日乾燥や室内の乾燥設備で乾かします。

十分に水洗いの終わった生地を遠心分離機によって脱水し、天日乾燥や室内の乾燥設備で乾かします。

反物が長いため、乾燥設備は天井が高いのが特徴です。

職人が天井近くに組まれた梁の足場まで反物を持っていき、反物を丁寧に梁にかけていきます。

この工程を「立干し(たてほし)」 と呼んでいます。

整理の工程

⑦ 整理

乾燥が終わった反物は「整理屋」 と呼ばれる工場へと移動します。

乾燥が終わった反物は「整理屋」 と呼ばれる工場へと移動します。

乾燥時についたシワなどを取りながらロール上に巻き上げた手ぬぐいを、人の手によって柄合わせしながら折り重ねていきます。

その後、指定の手ぬぐいサイズにカットします。

検品・畳み工程

⑧ 検品・畳み

カットされた手ぬぐいは自社の物流センターへと移動し、検品、パッケージ加工をへて製品として完成されます。

カットされた手ぬぐいは自社の物流センターへと移動し、検品、パッケージ加工をへて製品として完成されます。

検品は、手ぬぐいを指定サイズに畳む際に行われ、注染手ぬぐいの良さである独特の風合いを保ちつつも、染め不良、生地不良など細かにチェックされます。